Airbus investit dans le développement des thermoplastiques

Au Salon du Bourget, le programme de recherche Tapas a été renouvelé. Mené sous le patronage d’Airbus, ce consortium hollandais se fixe comme objectif de produire des pièces thermoplastiques de grande dimension.

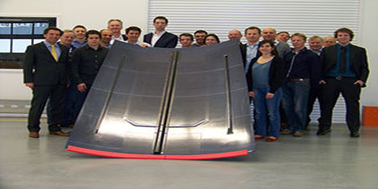

Une section de fuselage en thermoplastique, présentant un raidisseur oméga en son centre, plane fièrement au-dessus du stand des acteurs de l’industrie aéronautique hollandaise, au Salon international de l'aéronautique et de l'espace. Il s’agit d’un des démonstrateurs produits dans le cadre de la première phase du programme Tapas, acronyme anglais de « structure primaire d’avion économique en thermoplastique ».

Le renouvellement du programme a été officialisé sur le Bourget. Il compte huit laboratoires et industriels, dont le chimiste Tencate, qui fournit les tissus thermoplastiques à la base de la fabrication des pièces. Pour les éléments de grande dimension, comme des sections d’ailes, de fuselage ou des pièces de support moteur, c’est le tissu Cetex, constitué d’une matrice de polysulfure de phénylène (PPS) renforcée de fibres de carbone, qui est privilégié.

Une technologie de soudage brevetée

Au cœur du procédé de fabrication, se trouve une technologie de soudage par induction brevetée du hollandais Kve Composites Group. Ce mode d’assemblage convient particulièrement bien aux composites thermoplastiques, comparativement au collage ou au rivetage. Quelques minutes sous température et pression suffisent à associer deux parties, comme un raidisseur à une peau, dans le cas d’une section d'aile ou de fuselage.

Dans le cadre de Tapas 2, les thermoplastiques seront davantage étudiés pour produire les pièces de grande dimension. D’autres technologies d’assemblage seront testées, comme le soudage par ultrasons. Si la matière première reste plus chère que celle des thermodurcissables, les thermoplastiques ont plusieurs arguments pour gagner du terrain dans l’aéronautique Notamment : leur temps de cycle inférieur, leur facilité de mise en œuvre et leur longue durée de conservation.

L’A350-XWB compte d’ailleurs à son bord plus de 1 500 pièces fabriquées avec cette famille de composites. Si Airbus n’a pas encore qualifié la technologie de soudage, c’est déjà le cas dans l’aviation d’affaire, avec des pièces soudées sur des modèles de Bombardier ou Dassault Aviation, fournies par le hollandais Fokker Aerostructures.

Source : http://www.industrie-techno.com/materiaux-chimie

Libellés :aéronautique,développement,materiaux,mecanique,plastique,science,technologie,thermoplastiques